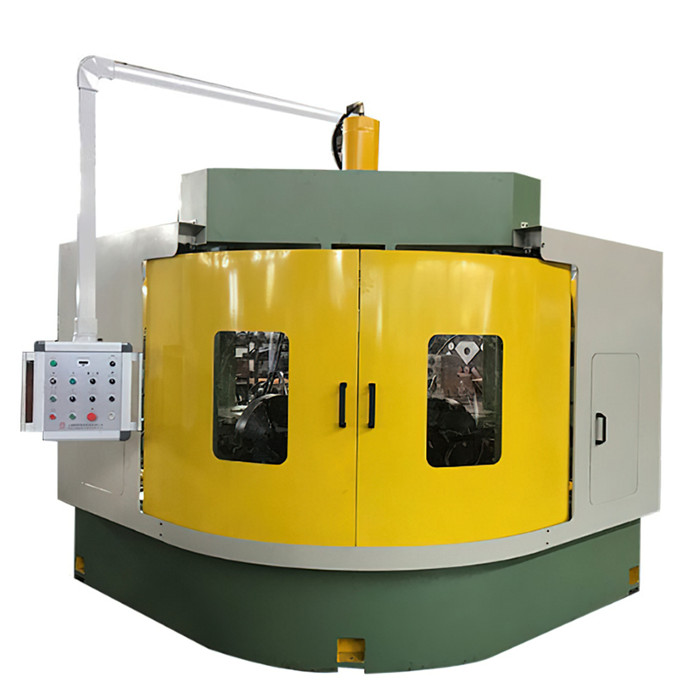

Une machine à raccords de tuyauterie est un équipement spécialisé utilisé pour la fabrication, le traitement et l'assemblage de raccords de tuyauterie, notamment les coudes, les tés, les réducteurs, les raccords et les brides, composants essentiels des systèmes de tuyauterie pour le raccordement et la direction du flux. Ces machines sont conçues pour effectuer diverses tâches telles que la découpe, le cintrage, le formage, le filetage, le rainurage, le soudage et l'assemblage de raccords de tuyauterie, permettant une fabrication précise conforme aux normes et spécifications industrielles. Elles sont largement utilisées dans des secteurs tels que le pétrole et le gaz, la pétrochimie, la construction, le traitement des eaux, la production d'électricité et la construction navale, où des raccords robustes et précis sont nécessaires pour garantir la sécurité, la fiabilité et l'efficacité des systèmes de tuyauterie. Les machines à raccords de tuyauterie peuvent être classées selon leurs fonctions : presses hydrauliques pour le formage et le cintrage, centres d'usinage CNC pour la découpe et le filetage de précision, soudeuses pour l'assemblage de raccords et machines d'assemblage automatiques pour la production à grande échelle. Les presses hydrauliques sont utilisées pour le façonnage et le formage des raccords, fournissant une force de pression élevée pour mouler les matériaux aux formes souhaitées. Les machines CNC offrent un contrôle avancé pour le filetage, le perçage et la création de conceptions complexes avec une grande précision. Les machines à souder, notamment les soudeuses MIG, TIG et par points, garantissent des assemblages solides et étanches, essentiels pour les systèmes haute pression et haute température. Les machines d'assemblage automatique rationalisent la production en assemblant les composants rapidement et uniformément, améliorant ainsi l'efficacité et réduisant les coûts de main-d'œuvre. Les matériaux traités par ces machines comprennent l'acier au carbone, l'acier inoxydable, l'acier allié, le laiton, le cuivre, le PVC et le CPVC, chacun sélectionné en fonction des exigences de l'application telles que la résistance à la corrosion, les pressions nominales et la tolérance à la température. Les machines modernes pour raccords de tuyauterie intègrent des technologies avancées telles que la commande numérique par ordinateur (CNC), les automates programmables industriels (PLC) et les systèmes d'alimentation automatisés pour améliorer la précision, la productivité et la simplicité d'utilisation. Ces fonctionnalités permettent aux opérateurs de programmer et de surveiller les processus, réduisant ainsi les erreurs et garantissant la régularité de la production. Des systèmes de sécurité, notamment des arrêts d'urgence, des protections contre les surcharges et des mécanismes de protection, sont intégrés pour protéger les travailleurs et les équipements pendant le fonctionnement. L'entretien et l'étalonnage réguliers des machines de fabrication de raccords de tuyauterie sont essentiels pour garantir leur précision et prolonger leur durée de vie. La conformité aux normes internationales telles que ASME, ANSI, ISO et ASTM garantit la qualité et la compatibilité des raccords produits, répondant ainsi aux exigences mondiales de l'industrie. Face à la demande croissante de raccords sur mesure, les machines de fabrication de raccords de tuyauterie évoluent constamment, offrant une flexibilité, une automatisation et une efficacité accrues pour répondre aux divers besoins de production des applications industrielles modernes.

Quels sont les différents types de machines de raccords de tuyauterie et comment sont-elles utilisées dans les processus de fabrication ?

Les machines pour raccords de tuyauterie sont de différents types, chacune conçue pour effectuer des tâches spécifiques dans la fabrication et le traitement des raccords utilisés dans les systèmes de tuyauterie. Les types courants incluent les presses hydrauliques, les centres d'usinage CNC, les machines à fileter, les machines à rainurer, les machines à souder et les cintreuses, chacune contribuant à une fabrication et un assemblage précis. Les presses hydrauliques sont largement utilisées pour le formage et le façonnage des raccords, appliquant une force de pression élevée pour mouler les matériaux aux formes souhaitées, telles que des coudes, des tés et des réducteurs, garantissant ainsi une épaisseur uniforme et une intégrité structurelle. Les centres d'usinage CNC offrent un contrôle avancé des opérations de découpe, de perçage et de filetage, permettant des conceptions complexes avec une précision et une répétabilité élevées, ce qui les rend idéales pour les raccords sur mesure et la production en série. Les machines à fileter sont conçues pour créer des filetages internes et externes sur les tuyaux et les raccords, garantissant des connexions sûres pour les systèmes de plomberie, de gaz et de transport de fluides. Les machines à rainurer préparent les extrémités des tuyaux pour les raccords rainurés, permettant un montage et un démontage rapides sans soudure, couramment utilisés dans les systèmes de protection incendie et de CVC. Les machines à souder, notamment les soudeuses MIG, TIG et par points, assemblent les raccords aux tuyaux, créant ainsi des connexions solides et étanches pour les applications haute pression et haute température. Les cintreuses permettent de créer des courbes et des cintrages précis dans les tuyaux, essentiels aux configurations et systèmes complexes nécessitant des changements de direction. Chaque machine est conçue pour traiter des matériaux spécifiques, notamment l'acier inoxydable, l'acier au carbone, le laiton, le cuivre, le PVC et le CPVC, en fonction des exigences du secteur. Les machines modernes pour raccords de tuyauterie sont équipées de commandes numériques (CNC) et d'automates programmables industriels (PLC) pour automatiser les opérations, améliorer la précision et réduire les erreurs manuelles, améliorant ainsi la productivité et la régularité. Les systèmes d'alimentation automatisés, les changeurs d'outils et les capteurs de surveillance optimisent encore les performances, réduisant les temps d'arrêt et augmentant la production. Des dispositifs de sécurité tels que les arrêts d'urgence, les protections contre les surcharges et les mécanismes de protection assurent la sécurité de l'opérateur et la protection des équipements pendant le fonctionnement. Un entretien et un étalonnage réguliers des machines sont nécessaires pour préserver la précision, prévenir les pannes et prolonger la durée de vie. La conformité aux normes industrielles telles que ASME, ANSI, ISO et ASTM garantit la qualité et la compatibilité des raccords produits. À mesure que la technologie progresse, les machines de raccords de tuyauterie continuent d'évoluer avec une automatisation, une précision et une efficacité énergétique améliorées, répondant à la demande croissante de raccords personnalisés et hautes performances dans les applications industrielles.

Quels facteurs doivent être pris en compte lors de la sélection d'une machine de raccords de tuyauterie à usage industriel ?

Choisir la machine de fabrication de raccords de tuyauterie adaptée à un usage industriel nécessite une évaluation minutieuse de plusieurs facteurs afin de garantir ses performances, son efficacité et sa compatibilité avec les exigences de production. Le premier critère est le type de raccords à fabriquer, car les machines sont conçues pour des tâches spécifiques telles que la découpe, le filetage, le pliage, le soudage ou le formage, et la machine doit répondre aux besoins de production. La compatibilité des matériaux est un autre facteur crucial, car la machine doit traiter des matériaux tels que l'acier au carbone, l'acier inoxydable, le laiton, le cuivre, le PVC et le CPVC, selon les exigences de l'application en matière de résistance à la corrosion, de solidité et de tolérance à la température. La capacité de production et le niveau d'automatisation doivent être adaptés à l'ampleur des opérations. Les usines de production à grande échelle bénéficient de machines à commande numérique et à automates programmables (CNC) pour des processus automatisés, précis et homogènes. La flexibilité dans la gestion de raccords de différentes tailles et formes est essentielle, notamment pour les conceptions personnalisées ou complexes, qui nécessitent des machines à réglages réglables et à changement d'outils. L'exactitude et la précision sont essentielles, notamment dans des secteurs comme le pétrole et le gaz, l'industrie pharmaceutique et l'agroalimentaire, où l'étanchéité des raccords et le respect de normes strictes sont essentiels. Les dispositifs de sécurité, notamment les arrêts d'urgence, la protection contre les surcharges et les systèmes de protection, protègent les opérateurs et les équipements, garantissant un fonctionnement sûr et fiable. Les exigences en matière d'efficacité énergétique et de maintenance doivent également être prises en compte afin de réduire les coûts d'exploitation et les temps d'arrêt, grâce à des machines conçues pour une maintenance aisée et une longue durée de vie. La conformité aux normes industrielles telles que ASME, ANSI, ISO et ASTM garantit la qualité, les performances et la compatibilité des raccords avec les systèmes mondiaux. L'intégration logicielle et les capacités de surveillance des données des machines modernes améliorent le contrôle, le diagnostic et la maintenance prédictive, minimisant ainsi les erreurs et améliorant l'efficacité. La formation et le support technique des fabricants garantissent une installation, un fonctionnement et une maintenance corrects, améliorant ainsi la productivité. Avec les avancées technologiques, les machines de fabrication de raccords de tuyauterie évoluent avec des fonctionnalités telles que les systèmes d'alimentation automatisés, la surveillance en temps réel et l'assistance robotisée, offrant une précision, une rapidité et une flexibilité accrues pour répondre aux exigences des applications industrielles modernes. En évaluant soigneusement ces facteurs, les industries peuvent sélectionner les machines les plus adaptées pour optimiser la production, garantir la qualité et assurer un succès opérationnel à long terme.