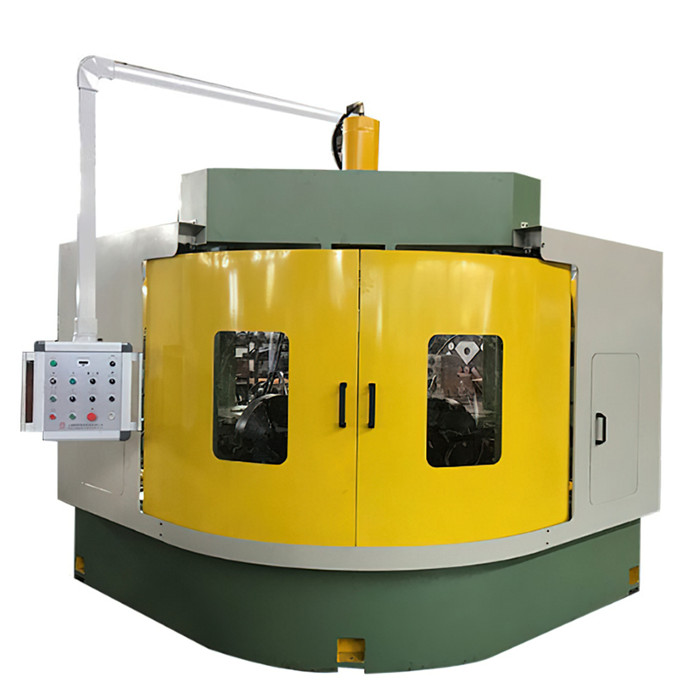

Uma máquina de encaixe de tubos é um equipamento especializado usado para fabricar, processar e montar encaixes de tubos, incluindo cotovelos, tês, redutores, acoplamentos e flanges, que são componentes essenciais em sistemas de tubulação para conectar e direcionar o fluxo. Essas máquinas são projetadas para lidar com várias tarefas, como cortar, dobrar, formar, rosquear, ranhurar, soldar e montar encaixes de tubos, permitindo uma fabricação precisa para atender aos padrões e especificações da indústria. Elas são amplamente utilizadas em indústrias como petróleo e gás, petroquímica, construção, tratamento de água, geração de energia e construção naval, onde encaixes robustos e precisos são necessários para garantir a segurança, confiabilidade e eficiência dos sistemas de tubulação. As máquinas de encaixe de tubos podem ser classificadas com base em suas funções, incluindo máquinas de prensa hidráulica para formar e dobrar, centros de usinagem CNC para corte e rosqueamento de precisão, máquinas de solda para unir encaixes e máquinas de montagem automática para produção em larga escala. Prensas hidráulicas são usadas para moldar e formar conexões, fornecendo força de alta pressão para moldar materiais nos formatos desejados, enquanto máquinas CNC oferecem controle avançado para cortar roscas, furar furos e criar designs complexos com alta precisão. Máquinas de solda, incluindo MIG, TIG e soldadores a ponto, garantem juntas fortes e à prova de vazamentos, essenciais para sistemas de alta pressão e alta temperatura. Máquinas de montagem automáticas agilizam a produção ao montar componentes de forma rápida e consistente, melhorando a eficiência e reduzindo os custos de mão de obra. Os materiais processados por essas máquinas incluem aço carbono, aço inoxidável, aço de liga, latão, cobre, PVC e CPVC, cada um selecionado com base nos requisitos de aplicação, como resistência à corrosão, classificações de pressão e tolerância à temperatura. Máquinas modernas de conexões de tubos incorporam tecnologias avançadas, como controle numérico computadorizado (CNC), controladores lógicos programáveis (PLC) e sistemas de alimentação automatizados para aumentar a precisão, produtividade e facilidade de operação. Esses recursos permitem que os operadores programem e monitorem processos, reduzindo erros e garantindo consistência na produção. Sistemas de segurança, incluindo paradas de emergência, proteção contra sobrecarga e mecanismos de proteção, são integrados para proteger trabalhadores e equipamentos durante a operação. A manutenção regular e a calibração de máquinas de conexões de tubos são essenciais para manter a precisão e estender a vida útil. A conformidade com padrões internacionais como ASME, ANSI, ISO e ASTM garante a qualidade e a compatibilidade das conexões produzidas, atendendo aos requisitos globais da indústria. À medida que a demanda por conexões personalizadas aumenta, as máquinas de conexões de tubos continuam a evoluir, oferecendo maior flexibilidade, automação e eficiência para atender às diversas necessidades de produção em aplicações industriais modernas.

Quais são os diferentes tipos de máquinas de conexões de tubos e como elas são usadas nos processos de fabricação?

As máquinas de conexões de tubos vêm em vários tipos, cada uma projetada para executar tarefas específicas na fabricação e processamento de conexões usadas em sistemas de tubulação. Os tipos comuns incluem prensas hidráulicas, centros de usinagem CNC, máquinas de rosqueamento, máquinas de ranhuramento, máquinas de solda e máquinas de dobra, cada uma contribuindo para a fabricação e montagem precisas. As máquinas de prensa hidráulica são amplamente utilizadas para formar e moldar conexões, aplicando força de alta pressão para moldar materiais em formas desejadas, como cotovelos, tês e redutores, garantindo espessura uniforme e integridade estrutural. Os centros de usinagem CNC fornecem controle avançado para operações de corte, perfuração e rosqueamento, permitindo projetos complexos com alta precisão e repetibilidade, tornando-os ideais para conexões personalizadas e produção em massa. As máquinas de rosqueamento são projetadas para criar roscas internas e externas em tubos e conexões, garantindo conexões seguras para sistemas de encanamento, gás e transporte de fluidos. As máquinas de ranhuramento preparam as extremidades dos tubos para conexões ranhuradas, permitindo montagem e desmontagem rápidas sem soldagem, comumente usadas em sistemas de proteção contra incêndio e HVAC. Máquinas de solda, incluindo MIG, TIG e soldadores a ponto, unem conexões a tubos, criando conexões fortes e à prova de vazamentos para aplicações de alta pressão e alta temperatura. Máquinas de dobra são usadas para criar curvas e dobras precisas em tubos, essenciais para layouts e sistemas complexos que exigem mudanças de direção. Cada máquina é construída para lidar com materiais específicos, incluindo aço inoxidável, aço carbono, latão, cobre, PVC e CPVC, dependendo dos requisitos da indústria. As máquinas modernas de conexões de tubos são equipadas com controle numérico computadorizado (CNC) e controladores lógicos programáveis (PLC) para automatizar operações, aumentar a precisão e reduzir erros manuais, melhorando a produtividade e a consistência. Sistemas de alimentação automatizados, trocadores de ferramentas e sensores de monitoramento otimizam ainda mais o desempenho, reduzindo o tempo de inatividade e aumentando a produção. Recursos de segurança como paradas de emergência, proteção contra sobrecarga e mecanismos de proteção garantem a segurança do operador e a proteção do equipamento durante a operação. Manutenção e calibração regulares das máquinas são necessárias para preservar a precisão, evitar quebras e estender a vida útil. A conformidade com os padrões da indústria, como ASME, ANSI, ISO e ASTM, garante a qualidade e a compatibilidade das conexões produzidas. À medida que a tecnologia avança, as máquinas de conexões de tubos continuam a evoluir com automação, precisão e eficiência energética aprimoradas, atendendo à crescente demanda por conexões personalizadas e de alto desempenho em aplicações industriais.

Quais fatores devem ser considerados ao selecionar uma máquina de conexões de tubos para uso industrial?

Selecionar a máquina de conexões de tubos certa para uso industrial requer uma avaliação cuidadosa de vários fatores para garantir desempenho, eficiência e compatibilidade com os requisitos de produção. A primeira consideração é o tipo de conexões a serem fabricadas, pois as máquinas são projetadas para tarefas específicas, como corte, rosqueamento, dobra, soldagem ou conformação, e a máquina deve corresponder às necessidades de produção. A compatibilidade do material é outro fator crítico, pois a máquina deve lidar com materiais como aço carbono, aço inoxidável, latão, cobre, PVC e CPVC, dependendo dos requisitos de aplicação para resistência à corrosão, resistência e tolerância à temperatura. A capacidade de produção e o nível de automação devem estar alinhados com a escala das operações, com instalações de fabricação de alto volume se beneficiando de máquinas controladas por CNC e PLC para processos automatizados, precisão e consistência. A flexibilidade no manuseio de diferentes tamanhos e formatos de conexões é importante, especialmente para projetos personalizados ou complexos, exigindo máquinas com configurações ajustáveis e recursos de troca de ferramentas. Exatidão e precisão são vitais, principalmente em indústrias como petróleo e gás, farmacêutica e processamento de alimentos, onde conexões à prova de vazamentos e conformidade com padrões rigorosos são essenciais. Recursos de segurança, incluindo paradas de emergência, proteção contra sobrecarga e sistemas de proteção, protegem operadores e equipamentos, garantindo uma operação segura e confiável. Requisitos de eficiência energética e manutenção também devem ser considerados para reduzir custos operacionais e tempo de inatividade, com máquinas projetadas para fácil manutenção e longa vida útil. A conformidade com padrões da indústria como ASME, ANSI, ISO e ASTM garante a qualidade, desempenho e compatibilidade de conexões com sistemas globais. Integração de software e recursos de monitoramento de dados em máquinas modernas melhoram o controle, diagnóstico e manutenção preditiva, minimizando erros e melhorando a eficiência. Treinamento e suporte técnico dos fabricantes garantem instalação, operação e manutenção adequadas, aumentando ainda mais a produtividade. À medida que a tecnologia avança, as máquinas de conexões de tubos estão evoluindo com recursos como sistemas de alimentação automatizados, monitoramento em tempo real e assistência robótica, oferecendo maior precisão, velocidade e flexibilidade para atender às demandas de aplicações industriais modernas. Ao avaliar cuidadosamente esses fatores, as indústrias podem selecionar as máquinas mais adequadas para otimizar a produção, garantir a qualidade e alcançar sucesso operacional de longo prazo.