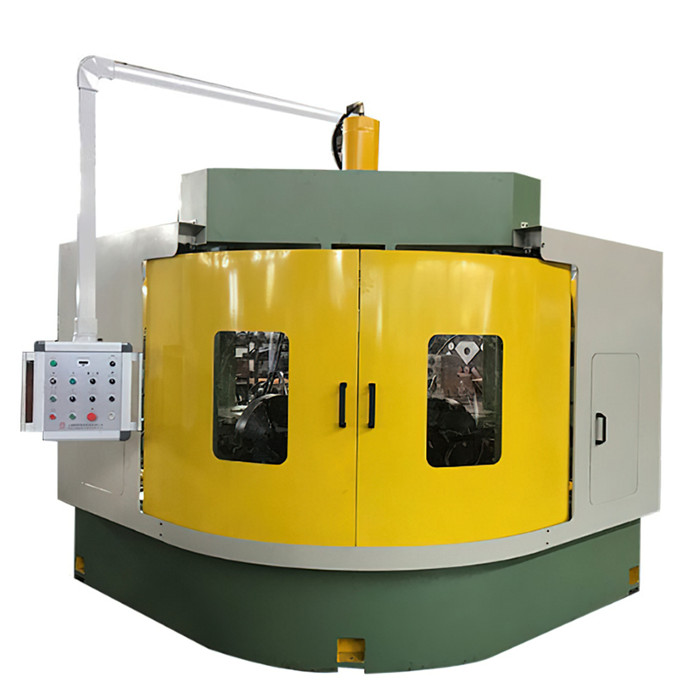

دستگاه اتصالات لوله یک قطعه تخصصی از تجهیزات مورد استفاده برای ساخت، پردازش و مونتاژ اتصالات لوله از جمله زانویی، سه راهی، کاهنده، کوپلینگ و فلنج است که اجزای ضروری در سیستم های لوله کشی برای اتصال و هدایت جریان هستند. این ماشینها برای انجام کارهای مختلفی مانند برش، خم کردن، شکلدهی، رزوهکاری، شیارکاری، جوشکاری و مونتاژ اتصالات لوله طراحی شدهاند که امکان ساخت دقیق را برای مطابقت با استانداردها و مشخصات صنعتی فراهم میکند. آنها به طور گسترده در صنایعی مانند نفت و گاز، پتروشیمی، ساخت و ساز، تصفیه آب، تولید برق و کشتی سازی استفاده می شوند، جایی که اتصالات قوی و دقیق برای اطمینان از ایمنی، قابلیت اطمینان و کارایی سیستم های لوله کشی مورد نیاز است. دستگاههای اتصالات لوله را میتوان بر اساس عملکردشان طبقهبندی کرد، از جمله دستگاههای پرس هیدرولیک برای شکلدهی و خمش، مراکز ماشینکاری CNC برای برش و رزوهکاری دقیق، دستگاههای جوش برای اتصال اتصالات، و دستگاههای مونتاژ خودکار برای تولید در مقیاس بزرگ. پرس های هیدرولیک برای شکل دادن و شکل دادن اتصالات استفاده می شود، نیروی فشار بالا برای قالب گیری مواد به شکل های مورد نظر ارائه می شود، در حالی که دستگاه های CNC کنترل پیشرفته ای را برای برش نخ ها، سوراخ کردن سوراخ ها و ایجاد طرح های پیچیده با دقت بالا ارائه می دهند. دستگاه های جوشکاری، از جمله MIG، TIG، و جوشکار نقطه ای، اتصالات قوی و ضد نشتی را تضمین می کنند که برای سیستم های فشار بالا و دمای بالا ضروری است. ماشینهای مونتاژ خودکار تولید را با مونتاژ سریع و مداوم قطعات، بهبود کارایی و کاهش هزینههای نیروی کار ساده میکنند. مواد پردازش شده توسط این ماشین ها شامل فولاد کربن، فولاد ضد زنگ، فولاد آلیاژی، برنج، مس، پی وی سی و CPVC است که هر کدام بر اساس الزامات کاربردی مانند مقاومت در برابر خوردگی، درجه بندی فشار و تحمل دما انتخاب می شوند. دستگاه های اتصالات لوله مدرن از فناوری های پیشرفته ای مانند کنترل عددی کامپیوتری (CNC)، کنترل کننده های منطقی قابل برنامه ریزی (PLC) و سیستم های تغذیه خودکار برای افزایش دقت، بهره وری و سهولت کار استفاده می کنند. این ویژگی ها به اپراتورها اجازه می دهد تا فرآیندها را برنامه ریزی و نظارت کنند و خطاها را کاهش دهند و از ثبات در تولید اطمینان حاصل کنند. سیستم های ایمنی، از جمله توقف های اضطراری، حفاظت از اضافه بار، و مکانیسم های نگهبانی، برای محافظت از کارگران و تجهیزات در حین کار یکپارچه شده اند. تعمیر و نگهداری منظم و کالیبراسیون ماشین آلات اتصالات لوله برای حفظ دقت و افزایش عمر مفید ضروری است. مطابقت با استانداردهای بین المللی مانند ASME، ANSI، ISO و ASTM کیفیت و سازگاری اتصالات تولید شده را تضمین می کند و نیازهای صنعت جهانی را برآورده می کند. همانطور که تقاضا برای اتصالات سفارشی افزایش می یابد، ماشین آلات اتصالات لوله به تکامل خود ادامه می دهند و انعطاف پذیری، اتوماسیون و کارایی بیشتری را برای برآوردن نیازهای مختلف تولید در کاربردهای صنعتی مدرن ارائه می دهند.

انواع مختلف ماشین آلات اتصالات لوله چیست و چگونه در فرآیندهای تولید استفاده می شود؟

دستگاه های اتصالات لوله در انواع مختلفی وجود دارند که هر کدام برای انجام وظایف خاصی در ساخت و پردازش اتصالات مورد استفاده در سیستم های لوله کشی طراحی شده اند. انواع متداول عبارتند از پرس های هیدرولیک، مراکز ماشینکاری CNC، ماشین های رزوه کاری، ماشین های شیار زنی، ماشین های جوشکاری و ماشین های خم کن که هر کدام به ساخت و مونتاژ دقیق کمک می کنند. دستگاه های پرس هیدرولیک به طور گسترده ای برای شکل دادن و شکل دادن به اتصالات، اعمال نیروی فشار بالا برای قالب گیری مواد به شکل های دلخواه مانند زانویی، سه راهی ها و کاهنده ها استفاده می شود و ضخامت یکنواخت و یکپارچگی ساختاری را تضمین می کند. مراکز ماشینکاری CNC کنترل پیشرفتهای را برای عملیات برش، سوراخکاری و رزوهکاری فراهم میکنند که امکان طراحیهای پیچیده با دقت و تکرارپذیری بالا را فراهم میکند و آنها را برای اتصالات سفارشی و تولید انبوه ایدهآل میسازد. ماشین های رزوه کاری برای ایجاد رزوه های داخلی و خارجی روی لوله ها و اتصالات طراحی شده اند و از اتصالات ایمن برای سیستم های لوله کشی، گاز و انتقال سیال اطمینان می دهند. ماشینهای شیار زنی انتهای لوله را برای اتصالات شیاردار آماده میکنند و امکان مونتاژ و جداسازی سریع بدون جوشکاری را فراهم میکنند که معمولاً در سیستمهای حفاظت در برابر آتش و HVAC استفاده میشود. دستگاههای جوشکاری، از جمله MIG، TIG و جوشکار نقطهای، اتصالات را به لولهها متصل میکنند و اتصالات قوی و ضد نشت را برای کاربردهای فشار و دمای بالا ایجاد میکنند. ماشینهای خم کن برای ایجاد خمها و منحنیهای دقیق در لولهها استفاده میشوند که برای چیدمانهای پیچیده و سیستمهایی که نیاز به تغییرات جهت دارند ضروری است. هر دستگاه برای رسیدگی به مواد خاصی از جمله فولاد ضد زنگ، فولاد کربنی، برنج، مس، PVC و CPVC، بسته به نیاز صنعت ساخته شده است. دستگاههای اتصالات لوله مدرن مجهز به کنترل عددی کامپیوتری (CNC) و کنترلکنندههای منطقی قابل برنامهریزی (PLC) برای خودکار کردن عملیات، افزایش دقت و کاهش خطاهای دستی، بهبود بهرهوری و سازگاری هستند. سیستمهای تغذیه خودکار، تعویضکنندههای ابزار و سنسورهای نظارت، عملکرد را بیشتر بهینه میکنند، زمان خرابی را کاهش میدهند و خروجی را افزایش میدهند. ویژگی های ایمنی مانند توقف اضطراری، حفاظت از اضافه بار و مکانیسم های نگهبانی ایمنی اپراتور و حفاظت از تجهیزات را در حین کار تضمین می کند. نگهداری و کالیبراسیون منظم ماشینها برای حفظ دقت، جلوگیری از خرابی و افزایش عمر مفید ضروری است. رعایت استانداردهای صنعتی مانند ASME، ANSI، ISO و ASTM تضمین کننده کیفیت و سازگاری اتصالات تولید شده است. با پیشرفت تکنولوژی، ماشین آلات اتصالات لوله با اتوماسیون، دقت و بهره وری انرژی پیشرفته به تکامل خود ادامه می دهند و تقاضای رو به رشد برای اتصالات سفارشی و با کارایی بالا در کاربردهای صنعتی را برآورده می کنند.

هنگام انتخاب دستگاه اتصالات لوله برای استفاده صنعتی چه عواملی باید در نظر گرفته شود؟

انتخاب دستگاه اتصالات لوله مناسب برای مصارف صنعتی مستلزم ارزیابی دقیق چندین عامل برای اطمینان از عملکرد، کارایی و سازگاری با الزامات تولید است. اولین نکته، نوع اتصالاتی است که باید تولید شود، زیرا ماشینها برای کارهای خاصی مانند برش، رزوهکاری، خمش، جوشکاری یا شکلدهی طراحی شدهاند و دستگاه باید با نیازهای تولید مطابقت داشته باشد. سازگاری مواد یکی دیگر از عوامل مهم است، زیرا بسته به الزامات کاربرد برای مقاومت در برابر خوردگی، استحکام و تحمل دما، دستگاه باید با موادی مانند فولاد کربنی، فولاد ضد زنگ، برنج، مس، PVC و CPVC کار کند. ظرفیت تولید و سطح اتوماسیون باید با مقیاس عملیات، با امکانات تولیدی با حجم بالا که از ماشینهای کنترلشده CNC و PLC برای فرآیندهای خودکار، دقت و سازگاری بهره میبرند، همراستا باشند. انعطاف پذیری در کار با اندازه ها و اشکال مختلف اتصالات مهم است، به ویژه برای طرح های سفارشی یا پیچیده، که به ماشین هایی با تنظیمات قابل تنظیم و قابلیت تغییر ابزار نیاز دارند. دقت و دقت به ویژه در صنایعی مانند نفت و گاز، داروسازی و فرآوری مواد غذایی که اتصالات ضد نشت و رعایت استانداردهای سختگیرانه ضروری است، حیاتی است. ویژگی های ایمنی، از جمله توقف های اضطراری، حفاظت از اضافه بار، و سیستم های نگهبانی، از اپراتورها و تجهیزات محافظت می کند و عملکرد ایمن و قابل اعتماد را تضمین می کند. راندمان انرژی و الزامات تعمیر و نگهداری نیز باید در نظر گرفته شود تا هزینه های عملیاتی و خرابی کاهش یابد، با ماشین آلات طراحی شده برای تعمیر و نگهداری آسان و عمر طولانی. رعایت استانداردهای صنعتی مانند ASME، ANSI، ISO و ASTM کیفیت، عملکرد و سازگاری اتصالات با سیستم های جهانی را تضمین می کند. یکپارچهسازی نرمافزار و قابلیتهای نظارت بر دادهها در ماشینهای مدرن، کنترل، تشخیص و نگهداری پیشبینیکننده را افزایش میدهد و خطاها را به حداقل میرساند و کارایی را بهبود میبخشد. آموزش و پشتیبانی فنی از سوی تولیدکنندگان، نصب، بهره برداری و نگهداری مناسب را تضمین می کند و بهره وری را بیشتر می کند. با پیشرفت تکنولوژی، دستگاههای اتصالات لوله با ویژگیهایی مانند سیستمهای تغذیه خودکار، نظارت در زمان واقعی و کمک رباتیک در حال تکامل هستند و دقت، سرعت و انعطافپذیری بیشتری را برای برآورده کردن نیازهای کاربردهای صنعتی مدرن ارائه میدهند. با ارزیابی دقیق این عوامل، صنایع می توانند مناسب ترین ماشین ها را برای بهینه سازی تولید، تضمین کیفیت و دستیابی به موفقیت عملیاتی بلندمدت انتخاب کنند.