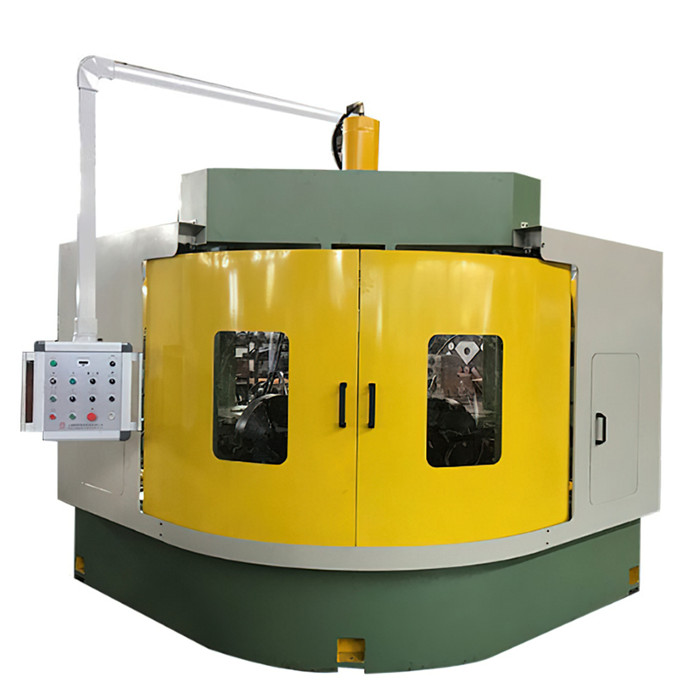

آلة تركيب الأنابيب هي معدة متخصصة تُستخدم في تصنيع ومعالجة وتجميع تجهيزات الأنابيب، بما في ذلك الأكواع، والوصلات الثلاثية، والمخفضات، والوصلات، والشفاه، وهي مكونات أساسية في أنظمة الأنابيب لتوصيل وتوجيه التدفق. صُممت هذه الآلات للقيام بمهام متنوعة مثل القطع، والثني، والتشكيل، واللولبة، والحفر، واللحام، وتجميع تجهيزات الأنابيب، مما يتيح تصنيعًا دقيقًا يلبي معايير ومواصفات الصناعة. تُستخدم على نطاق واسع في صناعات مثل النفط والغاز، والبتروكيماويات، والبناء، ومعالجة المياه، وتوليد الطاقة، وبناء السفن، حيث تتطلب تجهيزات متينة ودقيقة لضمان سلامة أنظمة الأنابيب وموثوقيتها وكفاءتها. يمكن تصنيف آلات تركيب الأنابيب حسب وظائفها، بما في ذلك مكابس هيدروليكية للتشكيل والثني، ومراكز تصنيع CNC للقطع واللولبة الدقيقين، وآلات لحام لوصل التجهيزات، وآلات تجميع أوتوماتيكية للإنتاج على نطاق واسع. تُستخدم المكابس الهيدروليكية لتشكيل وتشكيل التركيبات، مما يوفر قوة ضغط عالية لتشكيل المواد بالأشكال المطلوبة، بينما توفر ماكينات CNC تحكمًا متقدمًا في قطع الخيوط وحفر الثقوب وإنشاء تصاميم معقدة بدقة عالية. تضمن ماكينات اللحام، بما في ذلك MIG وTIG واللحام النقطي، وصلات قوية ومقاومة للتسرب، وهو أمر ضروري لأنظمة الضغط العالي ودرجات الحرارة العالية. تعمل ماكينات التجميع الأوتوماتيكية على تبسيط الإنتاج من خلال تجميع المكونات بسرعة وثبات، مما يحسن الكفاءة ويقلل تكاليف العمالة. تشمل المواد التي تعالجها هذه الماكينات الفولاذ الكربوني والفولاذ المقاوم للصدأ والفولاذ السبائكي والنحاس الأصفر والنحاس الأصفر وPVC وCPVC، ويتم اختيار كل منها بناءً على متطلبات التطبيق مثل مقاومة التآكل ومعدلات الضغط وتحمل درجة الحرارة. تتضمن ماكينات تركيبات الأنابيب الحديثة تقنيات متقدمة مثل التحكم الرقمي بالحاسوب (CNC) ووحدات التحكم المنطقية القابلة للبرمجة (PLC) وأنظمة التغذية الآلية لتعزيز الدقة والإنتاجية وسهولة التشغيل. تتيح هذه الميزات للمشغلين برمجة العمليات ومراقبتها، مما يقلل من الأخطاء ويضمن اتساق الإنتاج. تم دمج أنظمة السلامة، بما في ذلك أنظمة التوقف في حالات الطوارئ، والحماية من الحمل الزائد، وآليات الحماية، لحماية العمال والمعدات أثناء التشغيل. وتُعدّ الصيانة والمعايرة الدورية لآلات تركيب الأنابيب أمرًا أساسيًا للحفاظ على الدقة وإطالة عمر الخدمة. ويضمن الامتثال للمعايير الدولية، مثل ASME وANSI وISO وASTM، جودة وتوافقية التركيبات المُنتجة، بما يُلبي متطلبات الصناعة العالمية. ومع تزايد الطلب على التركيبات المُخصصة، تستمر آلات تركيب الأنابيب في التطور، مُوفرةً مرونةً وأتمتةً وكفاءةً أكبر لتلبية احتياجات الإنتاج المُتنوعة في التطبيقات الصناعية الحديثة.

ما هي أنواع آلات تركيب الأنابيب المختلفة، وكيف يتم استخدامها في عمليات التصنيع؟

تتوفر ماكينات تركيبات الأنابيب بأنواع مختلفة، كل منها مصمم لأداء مهام محددة في تصنيع ومعالجة التركيبات المستخدمة في أنظمة الأنابيب. تشمل الأنواع الشائعة المكابس الهيدروليكية، ومراكز التصنيع باستخدام الحاسب الآلي، وماكينات التخييط، وماكينات الحفر، وماكينات اللحام، وماكينات الثني، حيث تساهم كل منها في دقة التصنيع والتجميع. تُستخدم ماكينات الضغط الهيدروليكي على نطاق واسع في تشكيل وتشكيل التركيبات، حيث تطبق قوة ضغط عالية لتشكيل المواد بالأشكال المطلوبة مثل الأكواع، والوصلات الثلاثية، والمخفضات، مما يضمن سمكًا موحدًا وسلامة هيكلية. توفر مراكز التصنيع باستخدام الحاسب الآلي تحكمًا متقدمًا في عمليات القطع والحفر والتخييط، مما يسمح بتصميمات معقدة بدقة عالية وقابلية تكرار عالية، مما يجعلها مثالية للتركيبات المخصصة والإنتاج الضخم. صُممت ماكينات التخييط لإنشاء خيوط داخلية وخارجية على الأنابيب والتركيبات، مما يضمن توصيلات آمنة لأنظمة السباكة والغاز ونقل السوائل. تُجهز ماكينات التخييط أطراف الأنابيب للتركيبات المحززة، مما يتيح التجميع والتفكيك السريع دون الحاجة إلى لحام، وهو شائع الاستخدام في أنظمة الحماية من الحرائق وأنظمة التدفئة والتهوية وتكييف الهواء. تستخدم آلات اللحام، بما في ذلك آلات اللحام MIG وTIG واللحام النقطي، لربط التركيبات بالأنابيب، مما يُنشئ وصلات قوية ومانعة للتسرب لتطبيقات الضغط العالي ودرجات الحرارة العالية. تُستخدم آلات الثني لإنشاء انحناءات دقيقة في الأنابيب، وهو أمر ضروري للتصميمات والأنظمة المعقدة التي تتطلب تغييرات في الاتجاه. صُممت كل آلة للتعامل مع مواد محددة، بما في ذلك الفولاذ المقاوم للصدأ، والفولاذ الكربوني، والنحاس الأصفر، والنحاس الأصفر، وPVC، وCPVC، وفقًا لمتطلبات الصناعة. آلات تركيب الأنابيب الحديثة مُجهزة بالتحكم الرقمي الحاسوبي (CNC) ووحدات التحكم المنطقية القابلة للبرمجة (PLC) لأتمتة العمليات، وتعزيز الدقة، وتقليل الأخطاء اليدوية، مما يُحسّن الإنتاجية والاتساق. تُحسّن أنظمة التغذية الآلية، ومُبدّلات الأدوات، وأجهزة استشعار المراقبة الأداء بشكل أكبر، مما يُقلل من وقت التوقف ويزيد من الإنتاجية. تضمن ميزات السلامة، مثل التوقفات الطارئة، والحماية من الحمل الزائد، وآليات الحماية، سلامة المُشغّل وحماية المعدات أثناء التشغيل. الصيانة والمعايرة الدورية للآلات ضرورية للحفاظ على الدقة، ومنع الأعطال، وإطالة عمر الخدمة. يضمن الامتثال لمعايير الصناعة، مثل ASME وANSI وISO وASTM، جودة وتوافقية التركيبات المُنتجة. ومع التقدم التكنولوجي، تواصل آلات تركيب الأنابيب تطورها مع تحسين الأتمتة والدقة وكفاءة الطاقة، لتلبية الطلب المتزايد على التركيبات المُخصصة وعالية الأداء في التطبيقات الصناعية.

ما هي العوامل التي يجب مراعاتها عند اختيار آلة تركيب الأنابيب للاستخدام الصناعي؟

يتطلب اختيار آلة تركيب الأنابيب المناسبة للاستخدام الصناعي تقييمًا دقيقًا لعدة عوامل لضمان الأداء والكفاءة والتوافق مع متطلبات الإنتاج. أولها هو نوع التركيبات المراد تصنيعها، حيث صُممت الآلات لمهام محددة مثل القطع واللولبة والثني واللحام والتشكيل، ويجب أن تلبي الآلة احتياجات الإنتاج. يُعد توافق المواد عاملًا حاسمًا آخر، حيث يجب أن تتعامل الآلة مع مواد مثل الفولاذ الكربوني والفولاذ المقاوم للصدأ والنحاس الأصفر والنحاس الأصفر وPVC وCPVC، وذلك وفقًا لمتطلبات التطبيق من حيث مقاومة التآكل والقوة وتحمل درجات الحرارة. يجب أن تتوافق الطاقة الإنتاجية ومستوى الأتمتة مع حجم العمليات، حيث تستفيد مرافق التصنيع عالية الحجم من الآلات التي يتم التحكم فيها بواسطة CNC وPLC لأتمتة العمليات والدقة والاتساق. تُعد المرونة في التعامل مع أحجام وأشكال التركيبات المختلفة أمرًا بالغ الأهمية، خاصةً للتصاميم المخصصة أو المعقدة، والتي تتطلب آلات ذات إعدادات قابلة للتعديل وقدرات تغيير الأدوات. الدقة والضبط أمران حيويان، لا سيما في صناعات مثل النفط والغاز والأدوية وتجهيز الأغذية، حيث تُعد الوصلات المقاومة للتسرب والامتثال للمعايير الصارمة أمرًا أساسيًا. توفر ميزات السلامة، بما في ذلك أنظمة التوقف في حالات الطوارئ، والحماية من الحمل الزائد، وأنظمة الحماية، الحماية للمشغلين والمعدات، مما يضمن تشغيلًا آمنًا وموثوقًا. كما ينبغي مراعاة متطلبات كفاءة الطاقة والصيانة لتقليل تكاليف التشغيل ووقت التوقف، مع آلات مصممة لسهولة الصيانة وعمر خدمة طويل. يضمن الامتثال لمعايير الصناعة مثل ASME وANSI وISO وASTM جودة وأداء وتوافق التركيبات مع الأنظمة العالمية. يعزز تكامل البرامج وقدرات مراقبة البيانات في الآلات الحديثة التحكم والتشخيص والصيانة التنبؤية، مما يقلل الأخطاء ويحسن الكفاءة. يضمن التدريب والدعم الفني من الشركات المصنعة التركيب والتشغيل والصيانة بشكل صحيح، مما يعزز الإنتاجية بشكل أكبر. مع تقدم التكنولوجيا، تتطور آلات تركيب الأنابيب بميزات مثل أنظمة التغذية الآلية والمراقبة الآنية والمساعدة الروبوتية، مما يوفر دقة وسرعة ومرونة أكبر لتلبية متطلبات التطبيقات الصناعية الحديثة. من خلال التقييم الدقيق لهذه العوامل، يمكن للصناعات اختيار أنسب الآلات لتحسين الإنتاج وضمان الجودة وتحقيق نجاح تشغيلي طويل الأمد.