Rohr- und Schlauchverbindungen sind wichtige Komponenten zum Verbinden, Steuern und Lenken des Durchflusses von Flüssigkeiten, Gasen und Feststoffen in Rohrleitungssystemen in industriellen Anwendungen. Sie spielen eine entscheidende Rolle für die Integrität, Effizienz und Flexibilität von Rohrleitungen, indem sie Richtungs- und Durchmesseränderungen sowie Durchflussregelung ermöglichen und gleichzeitig für dichte Verbindungen sorgen. Diese Verbindungen sind in verschiedenen Formen, Größen und Materialien erhältlich und erfüllen so spezifische Betriebsanforderungen in Branchen wie der Öl- und Gasindustrie, der chemischen Verarbeitung, der Wasseraufbereitung, der Lebensmittel- und Getränkeindustrie, der Pharmaindustrie und der Bauwirtschaft. Zu den Hauptfunktionen von Rohr- und Schlauchverbindungen gehören das Verbinden von Rohren und Schläuchen, das Beenden des Durchflusses, das Anpassen verschiedener Größen und das Ermöglichen der Systemausdehnung oder -kontraktion zur Anpassung an Temperaturschwankungen. Gängige Arten von Verbindungen sind Winkel, T-Stücke, Kupplungen, Reduzierstücke, Verschraubungen, Adapter, Kappen, Stopfen und Flansche, die jeweils auf spezifische Anforderungen an Verbindung und Durchflussregelung ausgelegt sind. Winkelstücke dienen zur Änderung der Durchflussrichtung und sind in 45- und 90-Grad-Winkeln erhältlich. T-Stücke hingegen teilen oder vereinen den Durchfluss und eignen sich daher ideal für die Verzweigung von Rohrleitungen. Kupplungen verbinden zwei Rohre oder Schläuche sicher miteinander, und Reduzierstücke passen die Rohrgrößen an Durchflussraten oder Druckänderungen an. Verschraubungen und Adapter ermöglichen eine einfache Montage und Demontage ohne Rohrschneiden und bieten so Flexibilität bei Wartung und Reparatur. Kappen und Stopfen verschließen Rohrenden, um Leckagen oder Verunreinigungen zu vermeiden, während Flansche robuste Verbindungen bieten, die hohem Druck und hohen Temperaturen standhalten. Die Materialien für Rohr- und Schlauchverschraubungen variieren je nach Anwendung und umfassen unter anderem Kohlenstoffstahl, Edelstahl, Messing, Kupfer, PVC und CPVC. Edelstahl wird aufgrund seiner Korrosionsbeständigkeit und Langlebigkeit bevorzugt und eignet sich daher für raue Umgebungen. PVC und CPVC sind hingegen kostengünstige Optionen für Niederdrucksysteme und bieten eine hohe chemische Beständigkeit. In Hochdruck- und Hochtemperatursystemen werden häufig geschmiedete oder Gewindeverschraubungen für zusätzliche Festigkeit und Zuverlässigkeit verwendet. Die richtige Auswahl und Installation der Verschraubungen ist entscheidend, um die Systemleistung sicherzustellen, Ausfallzeiten zu minimieren und Ausfälle zu vermeiden. Industrienormen wie ASME, ANSI, ASTM und DIN geben Richtlinien für Fitting-Abmessungen, Druckstufen und Materialverträglichkeit vor und gewährleisten so Einheitlichkeit und Sicherheit. Moderne Fittings verfügen neben ihren mechanischen Funktionen über fortschrittliche Funktionen wie Schnellkupplungen und Dichtungstechnologien, die die Effizienz steigern und die Installationszeit verkürzen. Dank der Weiterentwicklung von Materialien und Fertigungsverfahren entwickeln sich Rohr- und Schlauchfittings stetig weiter und bieten verbesserte Haltbarkeit, Dichtheit und Wartungsfreundlichkeit. Das macht sie unverzichtbar für industrielle Anwendungen, die eine präzise Durchflussregelung und Konnektivität erfordern.

Welche verschiedenen Arten von Rohr- und Schlauchverbindungen gibt es und wie werden sie verwendet?

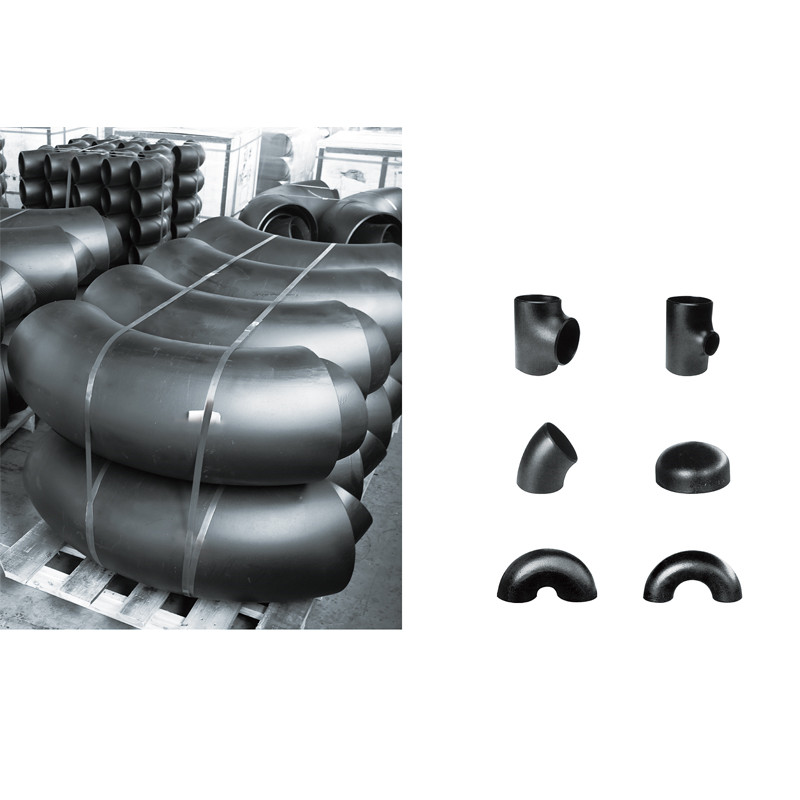

Rohr- und Schlauchverschraubungen gibt es in verschiedenen Ausführungen. Jede davon erfüllt spezifische Funktionen in Rohrleitungssystemen, darunter das Verbinden, Steuern und Umleiten von Durchflussmengen. Zu den gängigsten Typen zählen Winkel, T-Stücke, Kupplungen, Reduzierstücke, Verschraubungen, Adapter, Kappen, Stopfen, Nippel, Buchsen und Flansche, die jeweils unterschiedlichen Zwecken dienen. Winkelstücke dienen der Änderung der Durchflussrichtung, typischerweise in 45- oder 90-Grad-Winkeln, und sind daher unverzichtbar für Systeme mit engen Kurven oder Platzoptimierung. T-Stücke ermöglichen die Verzweigung oder Zusammenführung von Strömen und werden häufig in Verteilungssystemen und Netzwerken mit mehreren Aus- und Einlässen eingesetzt. Kreuzstücke ermöglichen Verbindungen an vier Punkten und eignen sich für komplexe Rohrleitungsverläufe. Kupplungen verbinden zwei Rohre oder Schläuche sicher und dicht und sind für Reparaturzwecke in Voll- oder Halbausführung erhältlich. Reduzierstücke passen den Rohrdurchmesser an Durchfluss- oder Druckänderungen an. Konzentrische Reduzierstücke sorgen für die Ausrichtung, während exzentrische Reduzierstücke Lufteinschlüsse in horizontalen Leitungen verhindern. Verschraubungen ermöglichen ein schnelles Trennen für Wartungs- oder Reparaturarbeiten, ohne dass Rohre durchtrennt werden müssen. Sie eignen sich daher ideal für Systeme, die häufig zerlegt werden müssen. Adapter verbinden Rohre oder Schläuche unterschiedlicher Größe oder Materialien und gewährleisten so die Kompatibilität der Komponenten. Kappen und Stopfen verschließen Rohrenden, um Leckagen oder Verunreinigungen zu vermeiden. Kappen decken Öffnungen ab, Stopfen werden in Gewindeenden eingesetzt. Nippel sind kurze Rohrstücke, die als Verlängerungen oder zum Verbinden von Armaturen dienen und häufig in Niederdrucksystemen eingesetzt werden. Buchsen reduzieren den Rohrdurchmesser und bieten gleichzeitig Gewindeverbindungen für die Kompatibilität mit anderen Armaturen. Flansche schaffen stabile Verbindungen zwischen Rohren, Ventilen und Geräten und werden häufig in Hochdrucksystemen eingesetzt, bei denen Wartungszugang erforderlich ist. Die Materialien für Armaturen variieren je nach Anwendungsanforderungen und umfassen Edelstahl, Messing, Kupfer, PVC, CPVC und verzinkten Stahl. Edelstahl bietet Korrosionsbeständigkeit und Langlebigkeit und ist ideal für raue Umgebungen. PVC und CPVC sind leicht, kostengünstig und für den Umgang mit Chemikalien geeignet. Gewindearmaturen ermöglichen eine einfache Montage und Demontage, während Schweißarmaturen dauerhafte und stabile Verbindungen für Hochdruckanwendungen gewährleisten. Klemmringverschraubungen werden häufig in Sanitär- und Gasleitungen verwendet und sorgen für eine dichte Abdichtung ohne Schweißen. Steckverschraubungen vereinfachen die Installation in Niederdrucksystemen und reduzieren Arbeits- und Montageaufwand. Die richtige Auswahl des Verschraubungstyps hängt von Faktoren wie Druckstufen, Temperaturtoleranz, Materialverträglichkeit und Systemdesign ab. Die Einhaltung von Industriestandards wie ASME, ANSI, ASTM und ISO gewährleistet Sicherheit, Zuverlässigkeit und Kompatibilität mit globalen Systemen. Regelmäßige Inspektion, Wartung und Austausch von Verschraubungen sind unerlässlich, um Leckagen, Korrosion und Ausfälle zu vermeiden und die langfristige Leistung und Effizienz von Rohrleitungssystemen zu gewährleisten.

Was sind die wichtigsten Überlegungen bei der Auswahl von Rohr- und Schlauchverbindungen in industriellen Anwendungen?

Die Auswahl der richtigen Rohr- und Schlauchverschraubungen für industrielle Anwendungen erfordert die Bewertung mehrerer Faktoren, um Leistung, Haltbarkeit und Sicherheit in Rohrleitungssystemen zu gewährleisten. Die erste Überlegung ist die Materialverträglichkeit, da die Verschraubungen Betriebsbedingungen wie Druck, Temperatur und Chemikalien standhalten müssen. Edelstahlverschraubungen bieten hervorragende Korrosionsbeständigkeit und Festigkeit und eignen sich daher ideal für raue Umgebungen. Messing und Kupfer eignen sich aufgrund ihrer Leitfähigkeit und einfachen Montage für Sanitär- und Gassysteme. PVC- und CPVC-Verschraubungen bieten kostengünstige Lösungen für Niederdruck- und chemikalienbeständige Anwendungen, während verzinkter Stahl üblicherweise für Wasserverteilungs- und Struktursysteme verwendet wird. Druck- und Temperaturbeständigkeit sind entscheidend, da die Verschraubungen bestimmten Betriebsbedingungen fehlerfrei standhalten müssen. Hochdrucksysteme erfordern oft geschmiedete oder geschweißte Verschraubungen für zusätzliche Festigkeit, während Niederdrucksysteme Gewinde- oder Steckverbindungen für eine einfache Montage verwenden können. Größe und Abmessungen müssen den Rohrspezifikationen entsprechen, um einen korrekten Sitz und eine optimale Abdichtung gemäß Industriestandards wie ASME, ANSI und ASTM zu gewährleisten. Die Auswahl der Verbindungsarten, einschließlich Gewinde-, Schweiß-, Flansch- und Klemmverbindungen, sollte anhand der Installations- und Wartungsanforderungen erfolgen. Gewindefittings ermöglichen eine einfache Demontage und eignen sich für Niederdruckanwendungen, während Schweißfittings dauerhafte und robuste Verbindungen für Hochdrucksysteme bieten. Klemmringverschraubungen bieten dichte Abdichtungen ohne Schweißen und werden häufig in Gas- und Wasserleitungen eingesetzt. Die Kompatibilität mit Dichtungen ist unerlässlich, um Leckagen zu vermeiden und eine langfristige Leistung zu gewährleisten. Umweltfaktoren wie UV-Strahlung, Feuchtigkeit und korrosive Substanzen beeinflussen die Materialauswahl und die Schutzbeschichtungen. Auch Installations- und Wartungsanforderungen sollten berücksichtigt werden. Schnellkupplungen und Steckverbindungen reduzieren den Arbeits- und Montageaufwand. Sicherheit und die Einhaltung von Branchenvorschriften gewährleisten Zuverlässigkeit und Kompatibilität mit internationalen Systemen, minimieren Risiken und verbessern die Leistung. Fortschritte bei Materialien und Fertigungstechnologien haben zu Fittings mit verbesserter Haltbarkeit, Dichtleistung und einfacher Installation geführt, die den Anforderungen moderner Industrieanwendungen gerecht werden. Regelmäßige Inspektionen und Wartungen, einschließlich Drehmomentprüfungen und Dichtungswechsel, sind notwendig, um Ausfälle zu vermeiden und die Systemintegrität zu gewährleisten. Durch sorgfältige Bewertung dieser Faktoren können Branchen die am besten geeigneten Fittings auswählen, um Leistung, Sicherheit und Kosteneffizienz in Rohrleitungssystemen zu optimieren und so den langfristigen Betriebserfolg zu unterstützen.